- 网站首页

- 关于我们

- 产品中心

- 新闻资讯

- 技术支持

-

Technical · 技术支持

技术文章 注意事项 生产手册 -

数控内圆磨床的接杆方法详解 数控内圆磨床(机械加工设备)百科 外圆磨床在砂轮上这样修整对吗? 外圆磨床的精度受这些因素的影响 工具磨床的选购及操作要求

-

- 人才招聘

- 客户案例

- 联系我们

新闻百科

News数控外圆磨床(精密磨削)百科

更新时间:2025-07-17 点击次数:1987次

现代工业在提高生产效率和产品质量的同时,更加重视生产过程的自动化和数字化。数控加工技术的应用为工业制造注入新的活力,使得工业制造能更好地满足人们的需求。在数控技术的推动下,数控机床在工业生产中逐渐取代了传统的手工加工,成为了关键的生产设备之一。其中,数控外圆磨床是数控机床中的一种重要的设备,对于各种形状的外圆零件的精密磨削起着至关重要的作用。

优势

数控外圆磨床是一种基于计算机控制系统进行工作的自动化磨床。与传统的机械磨床相比,具有以下优势:

1. 高精度:数控系统能够对加工过程进行实时监控,调整加工参数,使得加工的精度更高,误差更小。

2. 高质量:可以实现自动化加工,减少了加工中人为操作的影响,从而更加保证了加工质量。

3. 高效率:能够按照预设的程序进行自动化的加工,提高了加工效率,降低了制造成本。

4. 大规模生产的可行性: 能够自动化进行加工,大幅度提高了生产效率,非常适合于大规模生产。

数控外圆磨床细致化的发展

数控外圆磨床的设计、制造和使用经历了多年的发展,在不断地进化和升级,逐步朝着更加细致的方向前进。目前,该设备细致化发展主要表现在以下几个方面:

1. 数控系统的升级:数控系统是数控外圆磨床的核心部件,它控制着整个加工过程。随着数控技术的发展,数控系统也得到不断的升级。例如,目前的数控系统采用先进的磨削算法,能够更好地模拟磨削过程,实现更加精密的加工。

2. 加工精度的提高:其加工精度得到了大幅度的提高,这主要得益于加工技术和材料技术的进步,以及控制系统的优化。例如,采用高精度的磨削头,改进磨削刀具的设计,可以使得加工精度更加稳定。

3. 智能化的发展:越来越多的磨床厂商开始加入人工智能技术,通过数据分析和学习算法,让数控外圆磨床变得更加智能化和自动化。以大数据为基础的智能化系统可以优化加工参数和刀具选择,以优化生产效率和加工精度。

4. 可靠性的提升:随着技术的不断升级,数控外圆磨床的可靠性得到了提升。采用更加耐用的材料和更加高效的接口,可以延长机床的使用寿命。此外,定期维护和有序管理的程序也可以大幅度提高机床的可靠性和寿命。

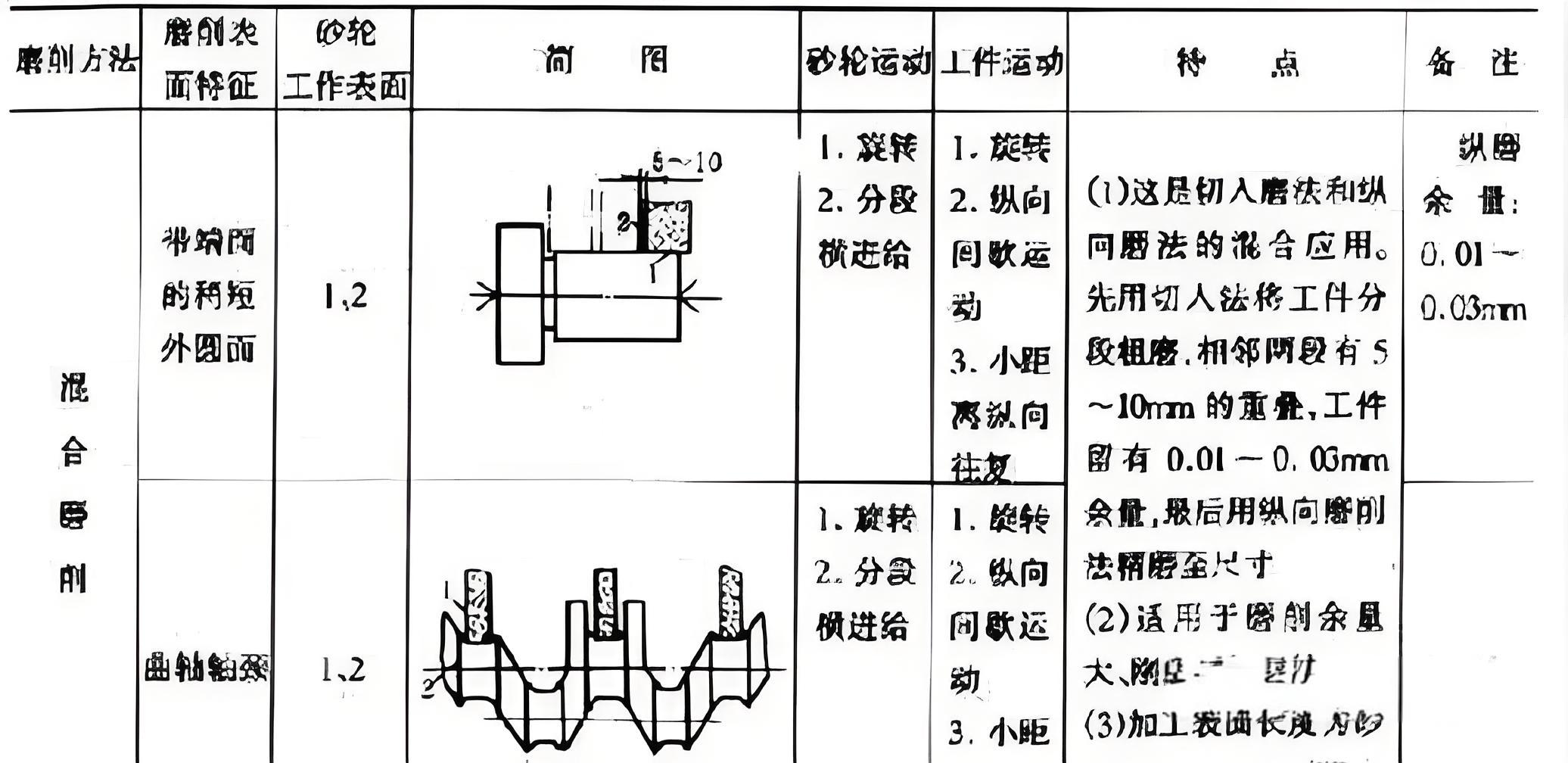

常见外圆磨削方法

1.磨削外圆

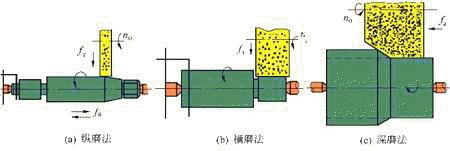

工件的外圆一般在普通外圆磨床或万能外圆磨床上磨削。外圆磨削一般有纵磨、横磨和深磨三种方式。

外圆的磨削

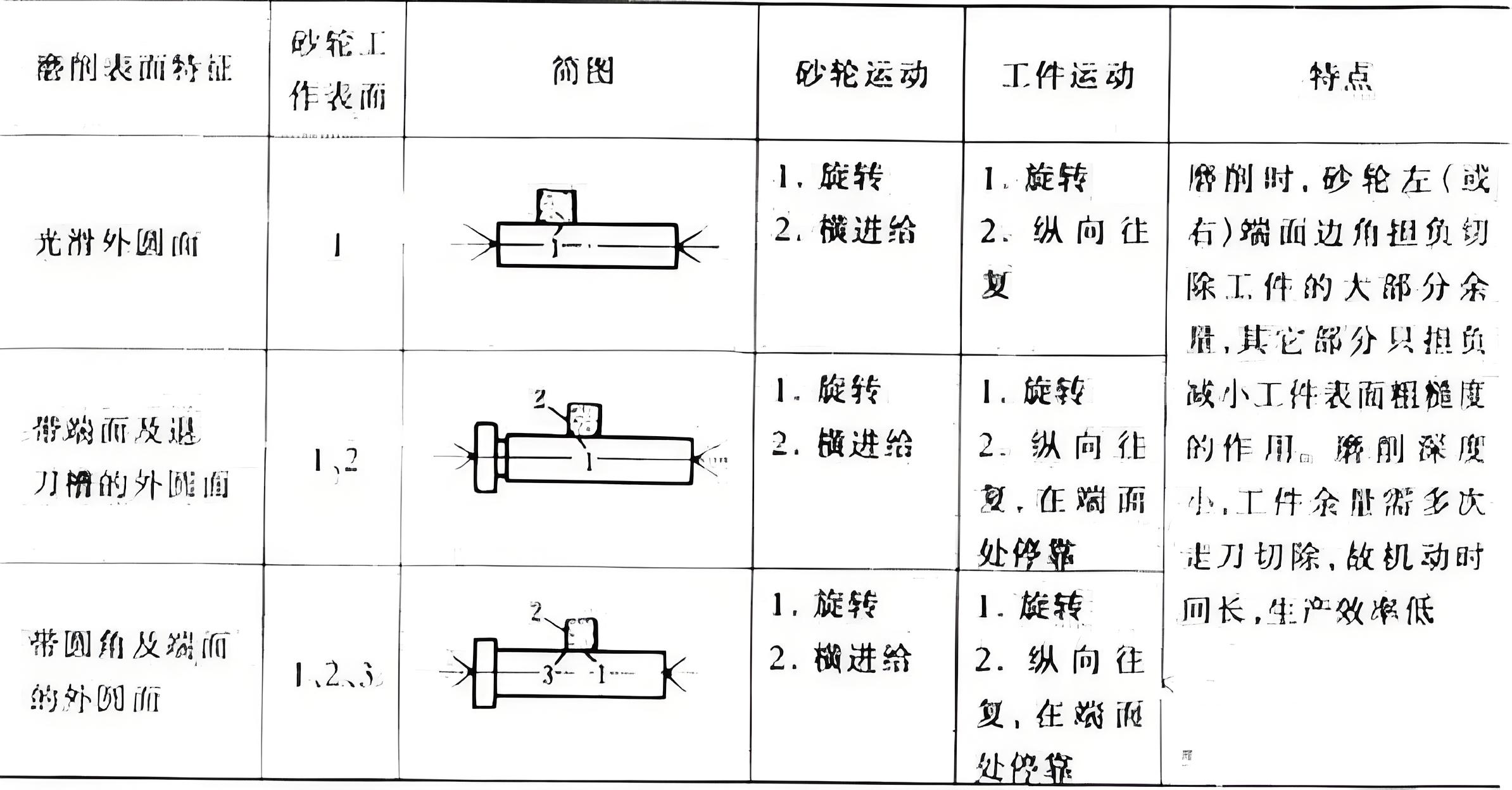

(1)纵磨法如上图所示,纵磨法磨削外圆时,砂轮的高速旋转为主运动no,工件作圆周进给运动的同时,还随工作台作纵向往复运动,实现沿工件轴向进给fa。每单次行程或每往复行程终了时,砂轮作周期性的横向移动,实现沿工件径向的进给fr,从而逐渐磨去工件径向的全部留磨余量。磨削到尺寸后,进行无横向进给的光磨过程,直至火花消失为止。由于纵磨法每次的径向进给量fr少,磨削力小,散热条件好,充分提高了工件的磨削精度和表面质量,能满足较高的加工质量要求,但磨削效率较低。磨具磨床磨削纵磨法磨削外圆适合磨削较大的工件,是单件、小批量生产的常用方法。

纵磨法的特点

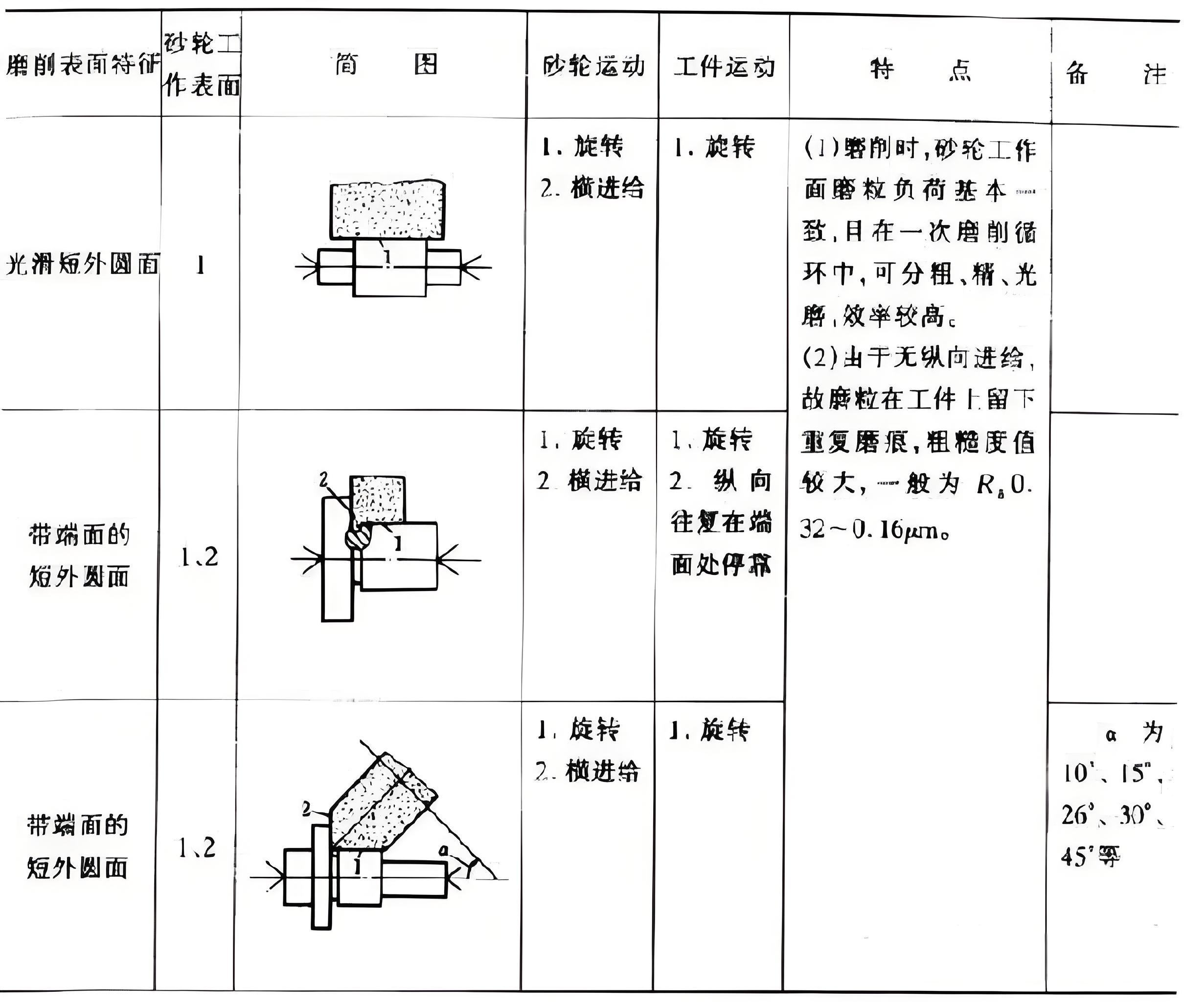

(2)横磨法如图所示,采用横磨法磨削外圆时,砂轮宽度比工件的磨削宽度大,工件不需作纵向(工件轴向)进给运动,砂轮以缓慢的速度连续地或断续地沿作横向进给运动,实现对工件的径向进给fr,直至磨削达到尺寸要求。

其特点是:充分发挥了砂轮的切削能力,磨削效率高,同时也适用于成形磨削。然而,在磨削过程中砂轮与工件接触面积大,使得磨削力增大,工件易发生变形和烧伤。

另外,砂轮形状误差直接影响工件几何形状精度,磨削精度较低,表面粗糙度值较大。因而必须使用功率大,刚性好的磨床,磨削的同时必须给予充分的切削液以达到降温的目的。使用横磨法,要求工艺系统刚性要好,工件宜短不宜长。短阶梯轴轴颈的精磨工序,通常采用这种磨削方法。

横磨法的特点

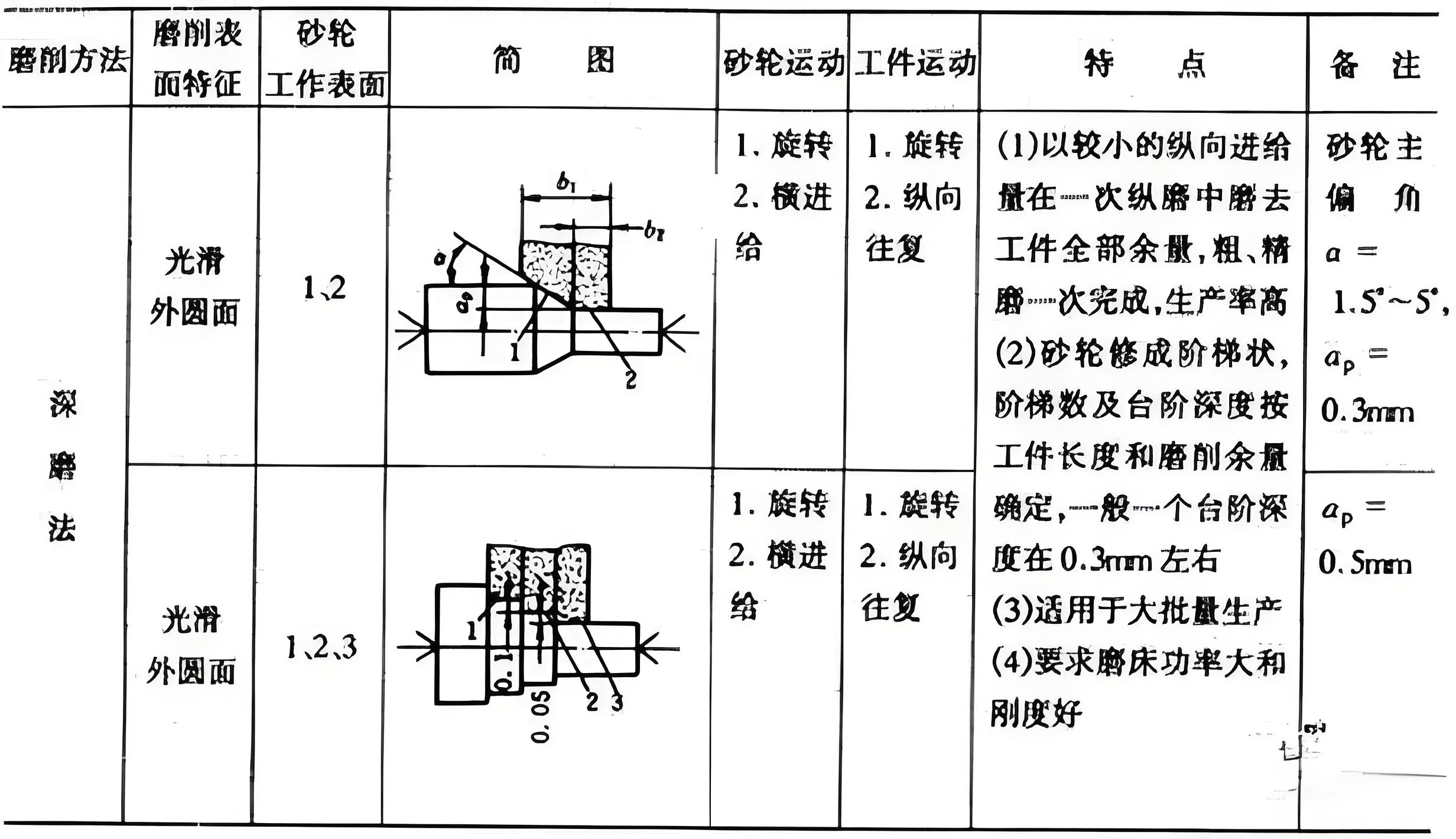

(3)深磨法如图1所示,深磨法是一种比较先进的方法,生产率高,磨削余量一般为0.1~0.35mm.用这种方法可一次走刀将整个余量磨完。磨削时,进给量较小,一般取纵进给量为1~2 mm/r, 约为“纵磨法”的15%,加工工时约为纵磨法的30~75%。

深磨法的特点

(4)混合磨削法

混合磨削法的特点

2.磨削端面

在万能外圆磨床上,可利用砂轮的端面来磨削工件的台肩面和端平面。磨削开始前,应该让砂轮端面缓慢地靠拢工件的待磨端面,磨削过程中,要求工件的轴向进给量fa也应很小。这是因为砂轮端面的刚性很差,基本上不能承受较大的轴向力,所以,最好的办法是使用砂轮的外圆锥面来磨削工件的端面,此时,工作台应该扳动一较大角度。

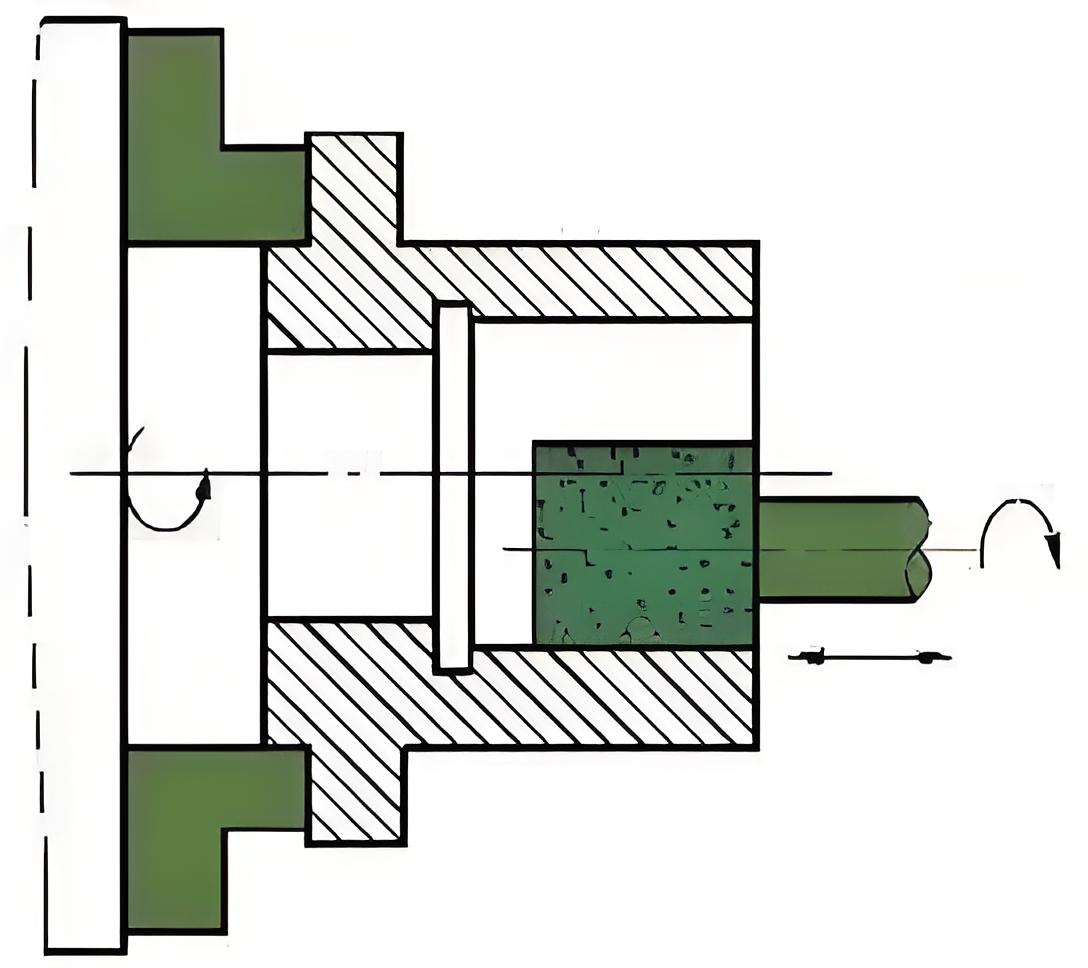

3.磨削内圆

利用外圆磨床的内圆磨具可磨削工件的内圆。磨削内圆时,工件大多数是以外圆或端面作为定位基准,装夹在卡盘上进行磨削(见图),磨内圆锥面时只需将内圆磨具偏转一个圆周角即可。

上图 内圆的磨削与外圆磨削不同,内圆磨削时,砂轮的直径受到工件孔径的限制,一般较小,故砂轮磨损较快,需经常修整和更换。内圆磨使用的砂轮要比外圆磨使用的砂轮软些,这是因为内圆磨时砂轮和工件接触的面积较大。另外,砂轮轴直径比较小,悬伸长度较大,刚性很差,故磨削深度不能大,而降低了生产率。

总结

数控外圆磨床作为现代化的加工设备之一,在工业制造中发挥着极其重要的作用。随着计算机技术、机械制造技术和自动化控制技术的不断发展,其不断升级和完善,逐渐向着更加细致化的方向前进。未来,有望应用于更多的制造领域,为工业制造提供更加高效、高质量的支持。