- 网站首页

- 关于我们

- 产品中心

- 新闻资讯

- 技术支持

-

Technical · 技术支持

技术文章 注意事项 生产手册 -

数控内圆磨床的接杆方法详解 数控内圆磨床(机械加工设备)百科 外圆磨床在砂轮上这样修整对吗? 外圆磨床的精度受这些因素的影响 工具磨床的选购及操作要求

-

- 人才招聘

- 客户案例

- 联系我们

新闻百科

News数控内圆磨床(远销杭州/北京/上海/绍兴上虞等全国各地)

更新时间:2025-08-14 点击次数:32次

介绍了数控内圆磨床工作台铸件原工艺方案,并指出该方案在生产中出现的问题。经分析认为, 改进铸件结构是解决问题的最佳途径。在不改变外形机械加工尺寸的前提下,改进铸件结构,调整工艺方案,使诸多问题得以解决,生产出合格的工作台铸件,从而达到降低生产难度、节约金属材料、降低生产成本,以及提高成品率的效果。

关键词:工作台;模板造型;粘砂;共晶度;成品率

1 序言

工作台作为M2210型半自动内圆磨床的关键部件,对铸件的内在质量、尺寸精度、整体强度及刚度等都有较高的要求,尤其是2条导轨,为保证其耐磨性,还要求具有较高的硬度(>190HBW),不允许有任何铸造缺陷。因此,本文针对工作台铸件在生产中出现的问题,优化设计结构和铸造工艺,保证铸造质量,具有重要意义。

2 工作台结构与生产状况

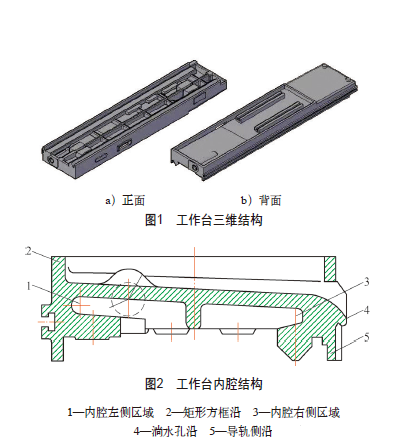

铸件重190kg, 材质HT200, 轮廓尺寸为1400mm×300mm×100mm,三维结构如图1 所示。原工艺生产时存在一些非常棘手的问题,如主砂芯制作难度大,耗费工时多;虽然导轨硬度合格,但矩形方框边缘、导轨侧边缘、淌水孔沿(见图2)等薄壁处出现麻口或白口组织,致使加工难度大,以及工作台内腔靠近平导轨一侧粘砂严重、清理难度大等。为得到力学性能优良、无铸造缺陷的机床工作台铸件[1],多年来一直进行着各种尝试,效果不甚理想。经研讨、分析认为,改进铸件结构是解决上述问题的最佳途径。征得设计人员同意,在不改变外形尺寸的前提下,改进铸件结构,调整工艺方案,使诸多问题得以解决,生产出合格的工作台铸件,从而达到降低生产难度、节约金属材料、降低生产成本,以及提高成品率的效果。

3 原铸造工艺方案及存在的问题

3.1 原铸造工艺方案

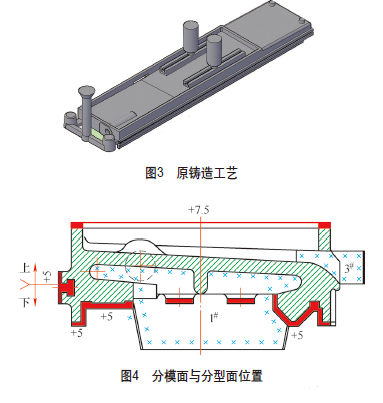

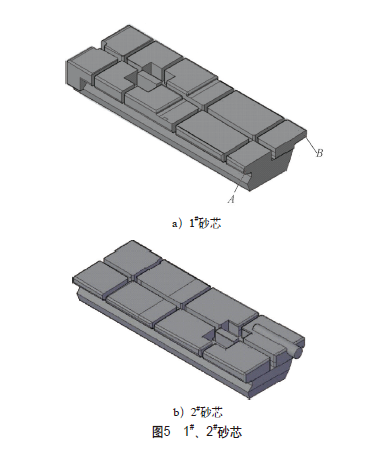

原铸造工艺(见图3)采用粘土砂、两箱分模造型,导轨面朝下,干型干芯,分模面、分型面为同一平面,位置如图4所示。上下模做成模板形式,以保证其刚度,减少变形。工作台内腔形状复杂,共由3个砂芯形成。1#、2#砂芯(见图5)长675mm,拼到一起形成工作台内腔的主体部分。3#砂芯为淌水孔砂芯。

浇注系统设置在工作台的端头,内浇道正对着2条导轨开设,充型更为顺畅。横浇道设置在上型,横浇道与内浇道之间设置一离心式集渣包,以增强除渣效果。上型2个380mm×44mm×(45~49)mm矩形凸台(中间铣有梯形槽)是磨架的安装基础,该部位截面厚大,易产生缩松、缩孔等收缩缺陷。凸台上各设置1个φ 70mm×200mm明冒口,对该部位进行补缩(见图3)。

铁液成分为:wC=3.35%,wSi=1.8%,wMn=0.9%,wS=0.05%,wP=0.1%。出铁槽75SiFe孕育处理。浇注时间为30s,浇注温度为1400~1450℃。

3.2 生产中存在的问题及产生原因分析

(1)生产中存在的问题

1)问题1:导轨部位达到硬度要求,而其他薄壁部位,如矩形方框沿、导轨侧沿、淌水孔沿、尾部2个φ 30mm×50mm工艺台部位,出现麻口甚至白口组织,造成后道工序机械加工困难的现象,废品率近15%。

2)问题2:1#、2#砂芯两翼部(见图5中A、B区域)截面厚度小,尤其是平导轨一侧(B部位)截面厚度仅16~18mm,强度较低,制芯及烘干时很容易断掉,往往要多准备1~2个砂芯,以备合箱时替换。

3)问题3:工作台内腔,尤其是内腔左侧区域很容易出现粘砂缺陷。工作台左侧内腔区域最小空间高度仅为16~18mm,清理工具很难进入操作,芯砂清理难度大,耗费工时多。

(2)产生原因分析

1)由于冷却速度的差异,因此铸件上不同壁厚部位力学性能是不同的。导轨是工作台最关键的部位,导轨的硬度等性能指标必须优先保证。因为壁厚悬殊,确定化学成分时若保证了导轨的硬度要求,其他薄壁部位就很容易出现麻口或白口组织,所以会造成加工困难或无法加工[2]。

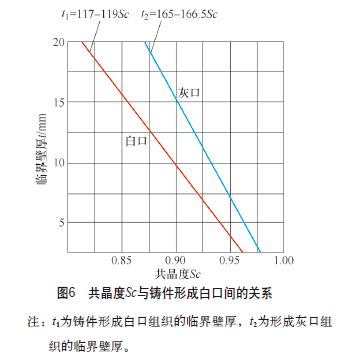

根据原铁液化学成分,铁液的共晶度Sc值可由公式Sc=C/[4.3-0.3(Si+ P)]计算得出,共晶度Sc值为0.9。共晶度Sc与铸件形成白口组织的临界壁厚之间的关系如图6所示[3]。由图6可看出,随共晶度值增加,铸铁材料形成麻口组织、白口组织的临界壁厚逐渐减小。当共晶度Sc值为0.9时,铸件形成灰口组织的临界值为15mm,形成白口的临界值为10mm。也就是说,共晶度为0.9时,铸件的壁厚>15mm,即可得到灰口组织;壁厚<10mm时,铸件将会产生白口组织;壁厚在10~15mm,会形成麻口组织。工作台矩形方框沿厚度为12mm,导轨侧沿(含加工余量5mm)厚14mm,均处在麻口区域,会产生麻口组织;淌水孔沿厚8mm,小于白口临界值10mm,显然会产生白口组织,出现无法加工的现象。好在淌水孔沿高度不大,仅20mm高;尾部2个φ 30mm×50mm工艺台,散热面积相对较大,偶尔也会出现加工困难现象,这些与实际情况比较吻合。金属液熔炼完成,浇注前进行的孕育处理确实起到了很好的作用,可有效地避免薄壁部位的过硬现象。但在实际生产中,由于炉料成分、熔炉温度的波动,以及孕育失效等情况的影响,因此仍会出现薄壁部位过硬现象,废品率达15%左右,造成一定的经济损失。

2)芯砂烧结到铸件上,清理不掉,即产生粘砂缺陷。铸件两壁之间的砂芯厚度,一般应当不小于两边壁厚的总和,以免两壁熔接在一起[4],这是铸件结构设计的一般原则。工作台内腔左右侧区域高度尺寸小(见图2),尤其是左侧区域,高度尺寸仅有16mm左右(宽度近70mm),远小于两边壁厚的总和。形成此局部内腔的1#、2#砂芯的悬伸部分形状扁薄,且该部位还处于厚大金属截面的包围之中,使砂芯局部热量集中,其正常的性能因而受到破坏[5]。砂芯表面提前溃散,使金属或金属氧化物易于渗入,从而形成粘砂。况且落砂清理时,由于该部位内腔高度过于狭小,清理工具无法操作,芯砂很难清理出去,清理工作量很大。这种未清理彻底的工作台,一旦装到机床出厂使用,砂粒受到振动而脱落,溅到导轨面或浸入液压缸,将会造成机床导轨面或油缸研损。

由以上分析可看出,问题1是铸件壁厚悬殊所致,问题2、问题3是内腔空间高度偏小造成的,这些均与铸件的结构设计有关。经征得设计人员同意,决定在外形机械加工尺寸保持不变的前提下,对铸件结构进行改进,使铸造生产中出现的各种难题得以解决。

4 结构改进及工艺方案调整

4.1 工作台结构改进

1)导轨部位(包括平导轨、△导轨)厚度偏大,在外形机械加工尺寸保持不变的情况下,适当增大内腔左侧区域高度尺寸,使导轨部位变薄,平导轨厚度由原尺寸减为14mm;内腔右侧区域随着△导轨外形作出相应的改变,保证其垂直壁厚为14mm,改进结构如图7所示;安装齿条的基准面——3个小平台(见图1)局部加厚,保证应有的强度。这样改进之后,导轨壁厚19mm(含加工余量)与矩形方框沿、导轨侧沿及其他薄壁部位的厚度就比较接近了,使原设计的壁厚悬殊情况得以改善。工作台内腔高度最小区域尺寸由原来的16~18mm增加到30~32mm(平导轨侧)。砂芯截面增大后,强度得到保证,制作时也会更容易,包括砂芯用的芯骨,制作难度也大幅降低。

2)工作台尾部2个φ 30mm×50mm工艺台,改为宽30mm、高50mm,且与两圆台中心距等长的矩形凸台,以延缓该部位的冷却速度,避免造成过硬,改善机械加工性能。

4.2 结构改进后的工艺方案

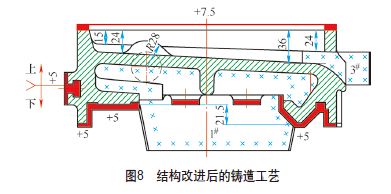

铸件结构改进后,改善了铸件壁厚悬殊状况,其铸造工艺方案也随之作出相应的调整, 如图8所示。

在原铸造工艺基础上,做出如下调整。

1)形成工作台外部轮廓形状的模型、模板等,均维持原状。

2)形成工作台内腔形状的3个砂芯中,仅对1#、2#砂芯的芯盒进行相应改造。平导轨对应部位内腔高度增大,使导轨部位减薄至19mm;△导轨部位内腔随着导轨外形作出相应改变,保证其垂直壁厚为19mm,芯盒中该部位采用活块结构。

3)造型时,在工作台960mm×280mm矩形方框边沿(淌水孔一侧)、纵向中点处设置1个鸭嘴形溢流冒口[6](冒口尺寸50mm×50mm×200mm,冒口颈截面50mm×8mm,颈部高8~10mm),以排出型腔内气体,同时可溢出矩形方框边沿(淌水孔附近)部位的冷铁液。在冷铁液由方框边沿溢出的同时,加热了该部位的型砂,减缓了附近区域铁液的冷却速度,对避免麻口或白口组织产生有一定的作用。

4)铸铁成分调整。结构改进之后,工作台铸件各部位壁厚悬殊状况得以改善。在成分确定时既要保证导轨部位的硬度要求,同时又要兼顾薄壁部位的加工性能。最终选用化学成分为:wC=3.4%,wSi=1.8%,wMn=0.85%,wS=0.05%,wP=0.1%;孕育处理分2次进行,第一次为75SiFe随流孕育,粒度2~5mm,出铁时在铁液槽内进行,加入量0.1%~0.2%;第二次采用SiFe75浮硅孕育,加入量0.2%左右,块度30~60mm,放入浇包远离包嘴的后侧,覆盖珍珠岩保温、集渣,形成保温层后切勿搅动,使其在浇注的中后期缓慢熔化形成富硅层,在第一次孕育衰退时发挥作用,以保证孕育效果良好。

5 工艺生产验证

首批投产数量5件。

准备好工装、型砂、芯砂,按工艺要求进行造型、制芯(1#~3#砂芯),3#芯湿态安装至上型淌水孔位置,并挤紧两芯头;砂型、砂芯涂刷铅粉涂料后装窑烘干;清理型腔、清扫砂芯表面浮灰,检查外形、尺寸;下芯、验箱、放置芯撑、合型及卡紧等,完成合型操作;熔化金属液,出铁温度1490℃,出铁槽75SiFe孕育处理,炉前三角试片检测,白口5~6mm;浇注温度1400~1450℃,浇注时间25s,浇注时应作好挡渣、引火;冷凝、落砂清理,得到工作台铸件5件。

交检工作台5件,逐一进行导轨硬度检测,在导轨全长上抽检任意3点硬度,实测值为192~215HBW,符合设计要求。抽检工作台矩形方框沿、导轨侧沿等薄壁部位硬度,最高硬度值为238HBW。对工作台各部位的形状误差、尺寸精度进行检测,均在误差技术要求范围内,合格。

后又生产多批,效果良好,废品率基本控制在3%以内。

6 生产效果

1)结构改进后,工作台铸件导轨硬度符合设计要求,各部位硬度相对比较均匀。对机械加工过程进行跟踪了解,发现导轨面组织致密,金属光泽理想,矩形方框沿及其他薄壁部位加工性能良好,未出现加工困难或无法加工现象。

2)结构改进后,工作台铸件重量由原来的190kg变为145kg,每件减重45kg,按每吨5000元计,每件节省225元。

3)结构改进后,铸件内腔空间高度增大,1#、2#砂芯两翼部位增厚,强度增高,制作更容易。另外,内腔高度增大后,砂芯清理也更方便,制芯、清理工时明显减少。

7 结束语

1)改进不合理的铸件结构,可降低铸造生产的难度,降低生产成本。

2)在结构设计中,应尽量避免壁厚厚薄悬殊情况的出现,尤其是对硬度有严格要求的机床类铸件。

3)设计的铸件内腔,要便于铸件型芯制作,易于砂芯清理;内腔的高度(即砂芯的厚度)应大于两边壁厚的总和。